Los almacenes frigoríficos: diseño y automatización

Los almacenes frigoríficos automáticos son una solución cada vez más habitual en logística. Emplear el frío para almacenar productos a largo plazo no es una técnica de reciente invención, pues ya se practicaba en la Edad Media. Gracias a la temperatura controlada, la mercadería conserva calidad y propiedades, alargando el ciclo de vida de los productos que hay en el almacén.

Los nuevos ritmos de vida han potenciado, más si cabe, la industria de la logística en frío. Según un informe de la consultora MarketsandMarkets, el sector industrial de la alimentación congelada crecerá un 5,14% anual durante los próximos tres años, alcanzando un volumen de negocio global de más de 283.000 millones de dólares en 2023.

En este artículo describimos cómo funciona un almacén frigorífico, cuál es su diseño y cómo se ha tenido que adaptar a los nuevos desafíos logísticos. No en vano, son muchas las compañías que han decidido implantar soluciones automáticas ante la dificultad de operar en entornos de hasta -30 ºC.

¿Qué es un almacén frigorífico?

Un almacén frigorífico es una instalación dedicada al almacenamiento, aprovisionamiento, preparación y despacho de productos a baja temperatura. Este tipo de instalación está conformada por sistemas de almacenaje, equipos de manutención, así como otros elementos que forman parte de su operativa, como transportadores, salas blancas, puertas SAS (Security Airlock System), etc.

Los almacenes frigoríficos se pueden clasificar según sus sistemas de almacenaje (automáticos o manuales) o según su estructura (autoportantes o no). No obstante, la clasificación más usual depende de la regulación de temperatura existente en la instalación, que distingue entre:

- De refrigeración: almacenes con una temperatura controlada de entre 0 y 10 ºC. Se utilizan en el ámbito de la alimentación (lácteos, embutidos, entre otros), en la industria farmacéutica o en el sector clínico.

- De congelación: cámaras frigoríficas que mantienen una temperatura controlada que puede ir de los -30 ºC a los 0 ºC. Son especialmente comunes en la industria de los alimentos congelados.

Hay que tener en cuenta que este control constante de temperatura, no solo durante el almacenamiento, sino también en la recepción, preparación y despacho de pedidos, supone un aumento significativo del gasto energético de la instalación, lo que encarece el proceso logístico de cada producto.

A este factor hay que sumarle la complejidad de las operaciones manuales: a -30 ºC, los operarios pueden ver afectada su seguridad si se exponen durante largos periodos de tiempo al frío.

Además, al almacenarse normalmente productos perecederos, farmacéuticos o de alimentación, es muy habitual que la instalación disponga de un sistema que asegure la trazabilidad en tiempo real de la mercadería.

¿Cómo se diseña un almacén frigorífico?

La principal particularidad de un almacén frigorífico es la utilización de la temperatura controlada para alargar el ciclo de vida útil de la mercadería. Es por ese motivo que la cadena de suministro debe contemplar mecanismos para conservar el frío en todas las operaciones. Por ejemplo, de nada sirve un almacén frigorífico con la última tecnología si los muelles de carga no cuentan con garantías de conservación de la temperatura.

El diseño de un almacén frigorífico debe basarse en las especificidades del negocio. Entre las que destacan:

- Tipo de mercadería que almacenar.

- Capacidad de recepción y despacho de mercaderías.

- Muelles de carga y búferes temporales

- Layout global del almacén.

- Número de pedidos diarios que despachan.

- Sistemas de almacenaje empleados.

- Tipos de unidad de carga.

- Grado de automatización del almacén.

Toda instalación frigorífica debe incluir sistemas de almacenaje ─manuales o automáticos─ que estén adaptados a condiciones de baja temperatura. Además de las estanterías, la propia estructura del almacén también ha de estar preparada para conservar el frío dentro de las propias cámaras. Este es el principal motivo por el que muchas compañías apuestan por almacenes autoportantes, donde las estanterías conforman la propia estructura del almacén, lo que permite optimizar la capacidad de almacenaje.

Estos almacenes deben igualmente estar dotados de puertas frigoríficas adecuadas a la temperatura de trabajo de la instalación. En muchas ocasiones, estas puertas forman parte de un SAS (Security Airlock System), sistema que consta de una precámara con dos puertas rápidas que nunca están abiertas a la vez, lo que evita cambios bruscos de temperatura en el interior.

Los almacenes a temperatura regulada también requieren de un plénum o cámara en la parte superior del almacén, tubos de circulación de aire, evaporadores y un pasillo elevado aislado para el mantenimiento de estas estructuras.

En el caso de los equipos de manutención, pueden ser manuales o automáticos. Y si se hace uso de montacargas, estas deberán ser necesariamente eléctricas al operar en una instalación cerrada.

Los almacenes frigoríficos automáticos

El propósito de un almacén frigorífico automático es agilizar los procesos e incrementar la seguridad, tanto de los operarios como de la mercadería. Para automatizar un almacén deben instalarse equipos de manutención automatizados, como transelevadores para paletas o para cajas (miniloads). Estos sistemas de almacenaje suelen estar alimentados por transportadores, que aceleran el flujo de mercaderías y evitan que los operarios muevan el stock en condiciones ambientales desfavorables.

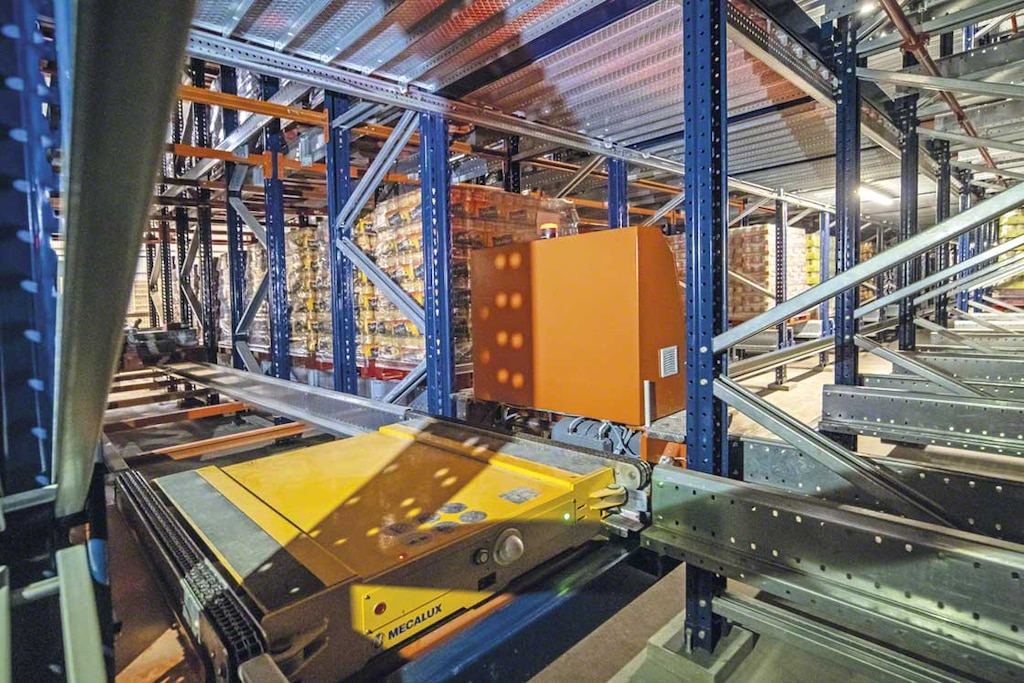

Asimismo, se puede implementar un carro Pallet Shuttle conjuntamente con un transelevador, para compactar todavía más la mercadería. Aunque en cámaras con menor volumen de pedidos, se recomienda utilizar el Pallet Shuttle con montacargas.

Hasta ahora hemos descrito soluciones para almacenar la mercadería, pero ¿se puede automatizar la preparación de pedidos? Herramientas como los brazos robóticos son ideales para no exponer a los operarios al frío y a la vez garantizar la máxima productividad en la preparación de pedidos. Este es el caso, por ejemplo, de la solución implantada por Mecalux en el almacén del operador logísticos Havi Logistics.

Todos estos elementos automatizados que hemos detallado no podrían operar con seguridad y eficacia sin un Puesto de Inspección de Paletas que asegura que cada bulto que entra en el almacén cumpla con los requisitos requeridos. Su función es comprobar el peso de la carga, el flejado y el estado de la paleta, entre otras cosas.

Ventajas de automatizar un almacén frigorífico

Con la implantación de sistemas de almacenaje y equipos de manutención automáticos, las compañías con cámaras frigoríficas obtendrán:

- Una mayor productividad: en ambientes de congelación, solo la automatización garantiza una alta frecuencia de ciclos de entrada y salida, pues la exposición excesiva de los operarios a esas temperaturas puede ser perjudicial para su salud.

- Un picking más eficiente: la implantación de sistemas de picking automático o semiautomático ─como el voice-picking o el pick-to-light─ acorta el tiempo de los operarios dentro de la cámara frigorífica, optimizando rutas de picking y logrando una preparación de pedidos más eficiente.

- Un incremento de la seguridad e higiene: las cámaras frigoríficas automatizadas velan por la seguridad tanto de los productos, reduciendo errores en su gestión, como de los operarios, que no se ven expuestos a condiciones ambientales extremas. Además, la automatización asegura la higiene en todos los procesos logísticos, un factor clave en sectores como la alimentación o el farmacéutico.

- Un ahorro en costos logísticos: la energía es el bien más preciado en las cámaras frigoríficas. Las soluciones automáticas optimizan la capacidad de almacenaje, por lo que el consumo de energía por cada paleta es más bajo.

- La optimización del espacio de almacenamiento: soluciones como el Pallet Shuttle ayudan a compactar el espacio de almacenaje eliminando pasillos en el almacén.

Con estas ventajas, y en un contexto donde los clientes demandan una mayor agilidad en los envíos, automatizar es indispensable para aumentar la frecuencia de los ciclos combinados de entrada y salida del almacén y, sobre todo, para maximizar los beneficios para la compañía.

Estos son dos ejemplos de compañías que han optado por automatizar su almacén frigorífico:

- Congelados Navarra: Mecalux ha desarrollado un centro logístico para Congelados Navarra, uno de los líderes europeos en la fabricación y comercialización de verduras ultracongeladas. Con esta instalación, que dispone de la última tecnología en almacenamiento por refrigeración, la empresa ya cuenta con una capacidad para casi 150.000 paletas.

- La Piamontesa: el almacén frigorífico autoportante de esta compañía se ha consolidado como una referencia en sistemas de almacenaje automáticos de frío en Argentina. Este fabricante de embutidos incorporó el sistema Pallet Shuttle automático para incrementar la productividad de sus cámaras refrigeradas y minimizar el consumo energético.

Eficiencia y optimización para el almacén frigorífico

Los nuevos ritmos de vida, en los que cada vez se consumen más alimentos congelados, han fomentado el interés por los almacenes frigoríficos. Sin embargo, no olvidemos que el almacenamiento en frío implica un control exhaustivo sobre la seguridad del producto en todos los procesos, a fin de asegurar la trazabilidad en tiempo real a lo largo de todos los procesos de almacén.

Si a este requisito se le suma el impacto de los elevados gastos logísticos que conlleva operar en frío en una instalación de almacenaje, las compañías propietarias de estos centros logísticos deben considerar soluciones que garanticen la eficiencia y la optimización del espacio de almacenaje.

En Mecalux tenemos más de 50 años de experiencia asesorando e implantando soluciones manuales y automáticas en almacenes frigoríficos. No dudes en consultarnos y te asesoraremos sobre la mejor solución para multiplicar la productividad en tu instalación.